IDEC

MiR100がシステムインテグレータに導入、新工場の生産性向上に寄与

01 要約

昨今、自動化・省力化システムの需要が高まりつつありますが、同社の旧工場は手狭で老朽化も進み、これ以上生産量を増やすことが難しくなっていました。この課題に対処するため、同社は新工場の建設を決断。生産エリアを拡大すると同時に、ロボットやIoTの導入により生産性を改善、生産能力を2倍、3倍に向上させることを目指したといいます。

02 問題

昨今、自動化・省力化システムの需要が高まりつつありますが、同社の旧工場は手狭で老朽化も進み、これ以上生産量を増やすことが難しくなっていました。この課題に対処するため、同社は新工場の建設を決断。生産エリアを拡大すると同時に、ロボットやIoTの導入により生産性を改善、生産能力を2倍、3倍に向上させることを目指したといいます。

新工場は地上3階建て。1階は、搬入と搬出を行う荷捌きエリアと、大型制御機器の生産エリア。2階は、制御モジュールなど小型の機器の生産ラインで、3階では、ワイヤーハーネスの加工などを行っています。各フロア間で部品やモジュールを運ぶ必要がありますが、従来、この作業は人手で行っていました。

同社でロボット導入の指揮を執る、生産部部長代理の時田智広氏は、「これまでは、各フロアで荷捌きをした人がそのまま目的地まで運んでいましたが、この作業量を調べてみると、トータルで1人工分程度あることが分かりました。ここにロボットを導入して省人化すれば、その時間を実作業に専念させることができます」と、狙いを説明します。

同社が導入を決めたのは、最大積載量100kgのMiR100。自社内へのモバイルロボットの導入はこれが初めてでした。今回、まず1台を導入したのは、『試験的な意味合いが大きかった』といいます。

MiR100は、工場の始業から終業まで、1日約8時間稼働。昼休みは作業が無く、その間に自動で充電ステーションに戻るため、1台だけでも充電で作業を中断することはありません。タブレット端末で作業者からの指示を受けると、専用に開発した台車の下に潜り込み、天板側からピンを上に出して固定、指定された場所まで運びます。

さらに、エレベータとの自動連携機能も実装しました。MiR100と連携させるため、エレベータ側の制御板を独自に開発。これで、人の手を借りずにフロア間を自由に移動できるようになりました。同社は経験豊富なシステムインテグレータだということもあり、これらの導入とカスタマイズを、わずか半年程度の開発期間で実施しました。

03 MiRは誰でも簡単に扱えると高評価

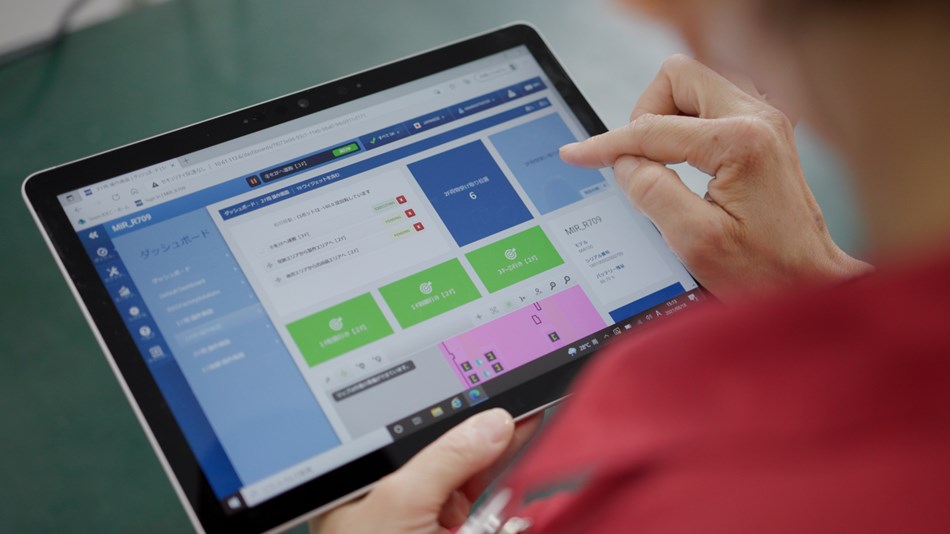

時田氏はMiRの自律モバイルロボットの特徴について、『汎用性の高さ』をあげます。「他社に比べ、MiRはカスタマイズがしやすく、現場の生産の形に合わせた自動化がしやすいですね。操作なども、今回はタブレットを採用していますが、作業者が理解しやすいよう、画面のレイアウトも簡単に変えることができます」

新工場では、各フロアに3人ずつ程度、ロボットの操作担当を配置しました。担当者は全て、ロボットに関する事前知識は『ほぼ素人』だったとのことですが、現場でのトレーニングで操作方法を覚えてもらい、『1週間でほぼマスターできた』といいます。

MiRのモバイルロボットは、内蔵した各種センサーで自己位置を推定し、自律的に目的地へ向かうことができます。従来の無人搬送車と違い、磁気テープなどの誘導体は不要であるため、経路を変更したい場合にも、ユーザー側で簡単に対応することが可能です。

「当社は受託生産が多いので、多品種少量生産が中心。そのためレイアウトの変更も数カ月スパンで発生しますが、MiRのモバイルロボットだとタブレットを使って、再マッピングや搬送地点の変更なども簡単に行うことができます」(時田氏)

初めてロボットを導入する際、気になるのは安全性。MiRのモバイルロボットは走行中、周囲を常にセンサーで監視。もし人や障害物が進路上にあっても、安全に回避し、自動でルートを再計算します。

「今のところ、安全面での問題は何も起きていません。私はもっと、ロボットらしいカクカクした動きで避けるのかと思っていましたが、導入したMiR100は普通に走行しながらスムーズに避けていました。ソフトウェアの完成度が高いと感じています」(時田氏)

04 ロボット導入の第2段階も計画中

導入から4カ月ほどしか経っていないため(取材は2021年8月)、効果についてはまだ数値的なデータとして揃っていないものの、生産作業に専念できる環境を整えたことで、リードタイムの短縮や生産性の向上を「実感している」と時田氏。さらに「投資した費用は1年で回収できる見込み。この結果にはすごく満足しています」と、笑顔を見せます。

「今回は1人工分の搬送作業のみを自動化しましたが、もっと使い道はあると考えています。MiRの自律モバイルロボットはトップモジュールのカスタマイズが簡単にできるので、次は荷捌きまでの自動化や、ラインの工程間搬送にも導入し、さらに省人化と生産性の向上を進めていきたいです」(時田氏)

今回、まず試験的にMiR100を導入した同社。効果に手応えを感じたことで、今後、追加で複数台を導入することを検討しているという。

ビデオ — IDEC