03

Ein Roboter als Startschuss

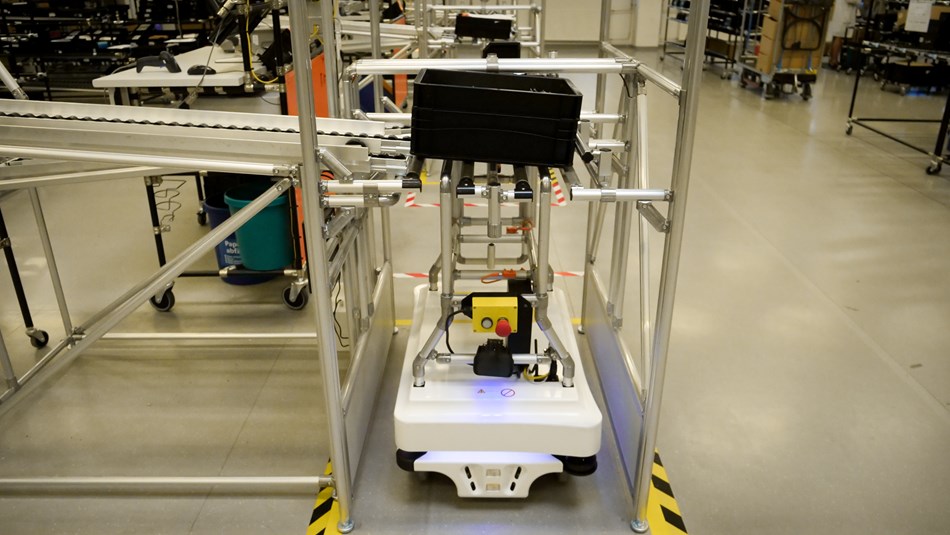

ifm startete sein Automatisierungsprojekt im Jahr 2018 mit einem AMR vom Typ MiR100, der in einer Produktionshalle die Linien mit Material versorgt. Dafür fordert ein Mitarbeiter den Roboter manuell an. Dieser dockt an das eigens von ifm entwickelte Regal an, nimmt das geforderte Material auf, bringt es zum eingespeicherten Ziel und übergibt es an die Abgabestation.

Um die Toleranz bei der Andockung auszugleichen, integrierte ifm für den Ablauf im ersten Schritt einen eigenen optischen Sensor auf dem Roboter. Dieser überprüft, ob der Transportbehälter richtig übergeben wurde. „Ein großer Vorteil der Lösungen von Mobile Industrial Robots war es, dass wir ihre Roboter durch unsere Sensorik erweitern können. Das war eine wichtige Voraussetzung für den Auf- und Ausbau unseres komplexen automatisierten Intralogistiksystems.“, erläutert Beller. Zudem kann ifm die Software für Kartierung und Programmablaufsteuerung selbst einrichten. „Wir brauchen für die Programmierung keinen Support von außerhalb, sondern haben Entwicklung, Konstruktion und Bau der Übergabestationen, die Inbetriebnahme sowie die Erweiterung des Systems komplett selbst übernommen“, berichtet Beller weiter.

Automatisierte Intralogistik mit Eigenentwicklung

Nachdem der erste Robotereinsatz gute Ergebnisse zeigte, wollte ifm eine weitere, sehr hoch ausgelastete Produktionshalle ebenfalls mit AMR ausstatten. Dafür entwickelte das Unternehmen sein Regalsystem weiter und konzipierte ein Durchfahrregal. „Unsere Neuentwicklung kombiniert die Behälteraufnahme und -abgabe in einem Prozess. Mit dem Durchfahrregal sind wir doppelt so schnell wie mit der Variante Andocken und können die hohe Taktung und Frequenz der Auftragsanforderung abdecken. Wir haben das System komplett selbst entwickelt und halten dafür auch ein Patent“, erklärt Ulrich Beller.

Das System funktioniert rein mechanisch: Wenn der MiR-Roboter durch das Regalsystem fährt, wird dabei zuerst eine Gabel heruntergedrückt und damit der Behälter abgeliefert. Im Anschluss klappt die Gabel nach oben und zieht einen neuen Transportbehälter auf den Roboter. Insgesamt hat ifm 17 Regalsysteme zur Abholung und Anlieferung installiert, die mit 130 ifm-Sensoren ausgestattet sind.

MiR Fleet: Die Roboter-Flotte unter Kontrolle

Die Auftragsanforderung in der Produktionslinie erfolgt dadurch, dass ein Mitarbeiter einen Behälter vom Anlieferpuffer des Durchfahrregals entnimmt. Die Zustandsänderung des unter dem Behälter angebrachten ifm OJ-Lichtreflextaster erzeugt eine Mission zur Anforderung eines neuen Auftrags. Ab dann übernimmt der AMR die Abholung der Auftragsbehälters.

Für diesen Vorgang fragt eine speicherprogrammierbare Steuerung (SPS) kontinuierlich die auf den Regalsystemen und Robotern installierten Sensoren hinsichtlich deren Zustandsänderung ab. Bei entsprechender Zustandsänderung eines Sensors am Regal oder Roboter gibt die SPS diese Information über eine WLAN-Schnittstelle an die MiR Fleet Flottensteuerung weiter. Diese verteilt die daraus resultierende Mission an ein AMR, welches die Mission dann ausführt. Dabei berücksichtigt die Flottensteuerung bei der Zuweisung der Mission den Ladezustand der AGVs und welcher AMR sich dem Ziel am nächsten befindet.

Sechs Roboter regeln Materialtransport

Heute versorgen sechs mobile Roboter vom Typ MiR100 im Drei-Schicht-Betrieb insgesamt 14 Produktionslinien mit Material. Sie fahren über 1000 Missionen pro Tag. Jeder Roboter legt dabei täglich bis zu 30 km zurück. „Für uns sind die Roboter eine große Entlastung, denn früher mussten wir die schweren Kisten noch selbst durch die Produktion tragen,“ sagt Markus Siedenburg, Sachgebietsleiter ifm electronic GmbH. „Dank der zentralen Bereitstellung der AMR können wir freigewordene Ressourcen jetzt wertschöpfend einsetzen. Bei Wartungsarbeiten oder ähnlichen Ausfällen der Roboter wird uns erst bewusst, welche Strecken und Auftragsmengen die Roboter jeden Tag bewältigen“; so Siedenburg weiter.